| —管理方案— | ||||||||||||||

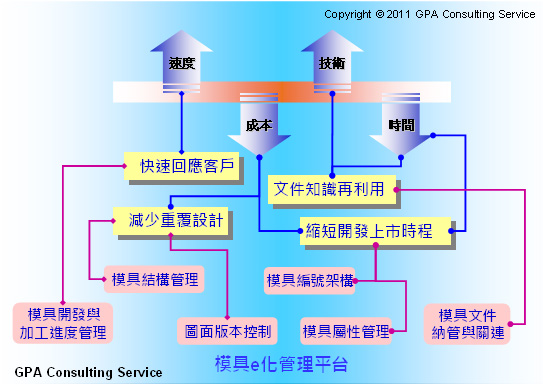

管理方案:模具e化管理平台 |

||||||||||||||

說明: 模具可說是工業之母,廣泛使用於各種產業之製品生產,模具的設計、加工、維護管理對產品開發上市速度與量產成本與產品品質影響甚鉅。這其中管理上牽涉模具零組件的結構管理、圖面版本管理、開發與加工進度管理等等層面,在此模具e化管理平台上,可對模具的開發設計與加工進度管理上,進行文檔、結構(模具BOM)、與模具工期的管理,使得開發部門、模具製造部門、品保部門、委外工程協力商,能在一共同平台上溝通保留開發過程間一直到售後客訴間的問題,追蹤開發進度。有效將模、治、檢具的工序、文檔、模具結構及開發進度做作一整合,以利資料與資訊能順利在同一平台上迅速流通。本方案在縮短產品開發時程、模具圖面版本控制上具有效益。 |

||||||||||||||

|

||||||||||||||

| 輔導手法: | ||||||||||||||

|

||||||||||||||

| 方案輔導架構: | ||||||||||||||

|

||||||||||||||

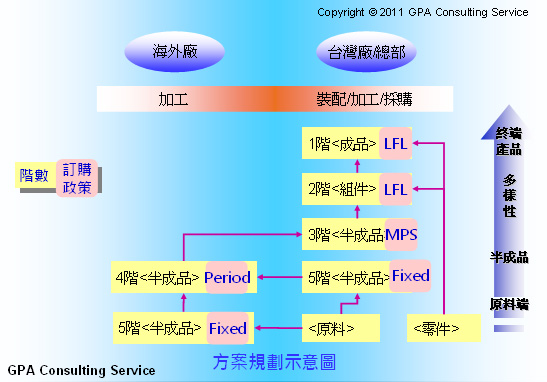

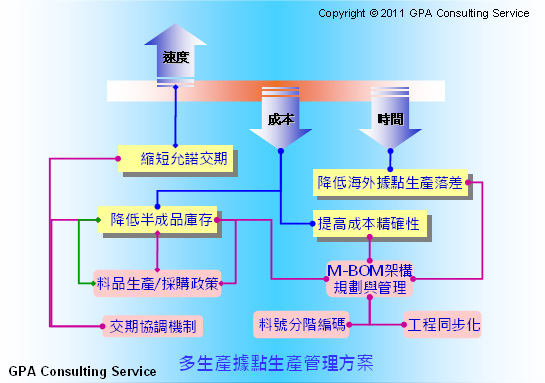

管理方案:多生產據點生產管理方案

說明: 國內製造業從早期為勞力及土地成本優勢將生產據點外移,近年則為考量市場、物流、供應鏈整體競爭力等優勢於海外增建生產基地與據點,當生產轉換為多據點生產後,一方面受限於海外當地人才管理素質水平,二來部份企業習於以往以訂單追生產;生產追採購之管理模式,由於生產資源分散,此種方式讓生管人員疲於奔命,但多據點間之生產排程卻仍與實際產銷狀況難以協調。企業對此於生產管理上確實需要一統籌之機制,對半成品庫存管理、交期控制、產銷協調、產能負荷與利用作有效率的管理。多生產據點生產管理方案透過建立交期協調機制、縮短接單允諾交期的方式;並運用料品編碼分階、製造BOM架構設計建立一套管理方式,對半成品庫存量的降低;數據(庫存量、成本、交期)精確度的提高;或對海外生產狀況的掌握等方面。來幫助企業能充份發揮多生產據點佈局上的綜效。 |

||||||||||||||

|

||||||||||||||

| 輔導手法: | ||||||||||||||

|

||||||||||||||

| 規劃示意: | ||||||||||||||

|

||||||||||||||

| 方案輔導架構: | ||||||||||||||

|

||||||||||||||