年營收規模:35億NTD,廠商為一專業之車輛零件OEM/ODM開發製造商(股票上市公司)由於為確保終端客戶產品上市期程的重要性;為加快量產時程,而使得廠商對關係著試量產進度關鍵之一的模具開發上,希冀透過一模具e化管理平台的導入,一方面能即時掌握模具的開發進度。二來為了集團全球三國七生產據點佈局,之間試產製程資訊無落差與透通性,以因應未來幾年的營運擴張計劃。在此模具e化管理平台上對於模具的開發設計與加工進度管理上,進行文檔、結構(模具BOM)、與模具工期的管理,使得開發部門、模具製造部門、品保部門、委外工程協力商,能在一共同平台上溝通保留開發過程間一直到售後客訴間的問題,追蹤開發進度。有效的將模、治、檢具的工序、文檔、模具結構及開發進度做作一整合,以利資料與資訊能順利在同一平台上迅速流通。在縮短產品開發時程上有顯著的效益。

年營收規模:25億NTD廠商為一專業之機器開發製造商(管件/TFT/半導體生產設備)由於接產業客戶所訂製之整廠生產線設備,因此大部分的機器都會依據不同需求進行設計及製造,因此如何有效迅速銜接從產品開發到零件發包間的過程,避免因設變流程中各單位間資訊不透明,導致發包作業延誤或圖面版本錯誤,導致延宕後續機台裝配、測試、交機時程。是廠商所關切的管理重點。透過建立產品工程BOM與製造BOM間之轉換機制;使得工程BOM與製造BOM間能快速轉換規轉入到ERP進行零件發包與整機製造成本估算。另一方面利用設變作業e化工作流程,從設計變更需求提出、設變作業處理一直到設變通知各階段中之作業與流程。輔導過程中顧問透過工程與製造BOM轉換原則模式化、同步工程工作流程設計之手法,來建立機制與規劃流程,廠商表示,在縮短專案開發製造發包準備時間、設變作業時效、訂單交機達交率上有著顯著的績效提昇。 …

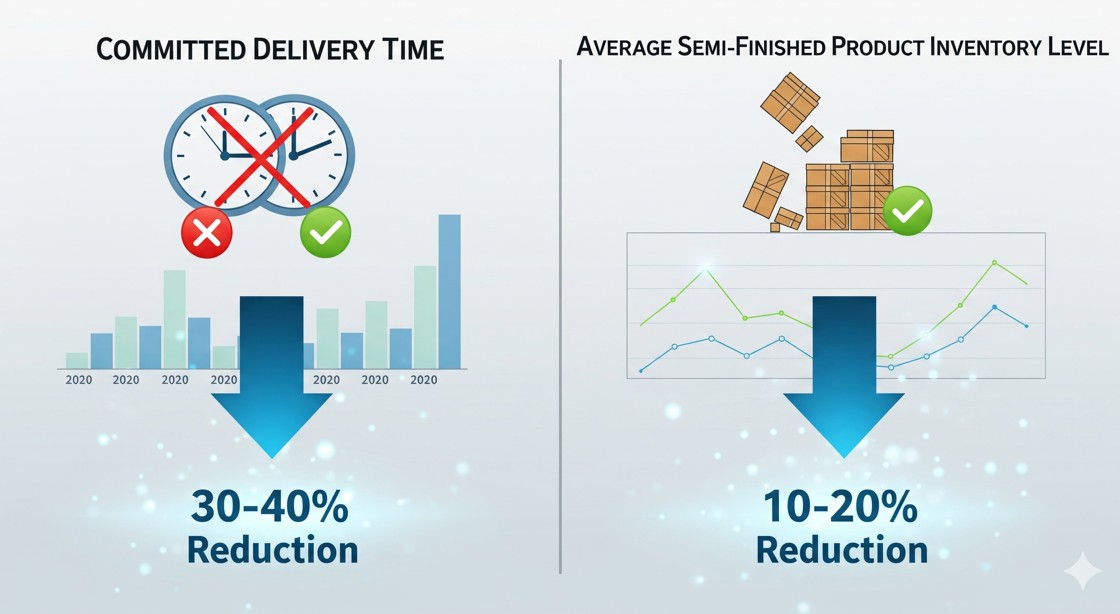

廠商為一專業之手工具ODM/OBM開發製造商近年產品線不斷擴充,公司半成品庫存卻因此與日俱增。而為滿足客戶彈性需求,訂單內容頻繁變動也造成產銷的不穩定。另一方面海外生產與台灣工廠之間生產步調的協調不一致與產能的分配也困擾著廠商。在多生產據點管理上因應訂單銷售之需,但仍能保有經營上的穩健與避免產能利用率的低落。對此我們採取了建立交期協調機制、縮短接單允諾交期的多據點生產規劃方式;並運用料品編碼分階、製造BOM架構設計及ANPS新生產技術中的工程同步化概念,在方案運行半年後,效益陸續顯現。不論在半成品庫存量的降低、數據精確度的提高;或對海外生產狀況的掌握等方面,廠商表示均有令人滿意的成果。 …